小型数控钻铣床刀具的选择和切削用量的确定是数控加工工艺 中的重要内容,它不仅影响数控机床的加工效 率,而且直接影响加工质量。CAD/ CAM技术的发展,使得在数控加工中直接利用CAD的设计数 据成为可能。特别是微机与数控机床的联接,使 得设计、工艺规划及编程的整个过程全部在计算 机上完成成为可能。

现在,许多CAD/ CAM软件包括提供自动编程 功能,这些软件一般是在编程界面中提示工艺规 划的有关问题,比如,刀具选择、加工路径、切 削用量设定等,编程人员只要设置了有关的参 数,就可以自动生成NC程序并传输至数控机床 完成加工。因此,数控加工中的刀具选择和切削 用量确定是在人机交互状态下完成的,这与普通 机床加工形成鲜明的对比,同时也要求编程人员 必须掌握刀具选择和切削用量确定的基本原则, 在编程时充分考虑数控加工的特点。本文对数控 编程中必须面对的刀具选择和切削用量确定问题 进行了分析。

一、数控加工常用刀具的种类及性能

数控加工刀具必须适应数控机床高速、高效和 自动化程度高的特点,一般应包括通用刀具、通用连接刀柄。刀柄要联接刀具并装在机床动力头 上,因此已逐渐标准化和系列化。数控刀具的分 类有多种方法。根据刀具结构可分为:①整体 式;镶嵌式。根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石 刀具;④陶瓷刀具等。从切削工艺上可分为:① 铣削刀具;②钻削刀具;③镗削刀具;④车削刀 具等。

刀具材料应具备的性能:

(1)高硬度刀具材料的硬度应高于工件的硬度

(2)足够的韧性承受切削力、振动和冲击;

(3)高耐磨性耐磨性是材料抵抗磨损的能力;

(4)高耐热性刀具材料在高温下保持硬度、耐磨 性、强度和韧性的能力;

(5)良好的工艺性

二、数控加工刀具的选择

刀具的选择应根据机床的加工能力、工件材料 的性能、加工工序、钻铣床切削用量以及其它相关因素 正确选用刀具及刀柄。刀具选择总的原则是:安 装调整方便,刚性好,耐用度和精度高。在满足 加工要求的前提下,尽量选择较短的刀柄,以提 高刀具加工的刚性。

选取刀具时,要使刀具的尺寸与被加工工件的 表面尺寸相适应。生产中,平面轮廓的加工,常 采用立铣刀;铣削平面时,应选镙硬质合金刀片 面铣刀;加工毛坯表面或粗加工孔时,可选取镶 硬质合金刀片的铣刀;对一些立体型面和变斜角 轮廓外形的加工,常采用球头铣刀、环形铣刀、 锥形铣刀和梯形铣刀等。在进行曲面加工时,应 选用球头刀具,并且球头刀具半径应小于曲面的 最小曲率半径。由于球头刀具的端部切削速度为 零,因此,为保证加工精度,切削行距一般取得 很密,而平头刀具在表面加工质量和切削效率方 面都优于球头刀,因此,只要在保证精度的前提 下,无论是曲面的粗加工还是精加工,都应优先 选择平头刀。

在数控加工中,由于刀具的刃磨、测量和更换 多为人工手动进行,占用辅助时间较长,因此, 必须合理安排刀具的排列顺序。一般应遵循以下 原则:①尽璽减少刀具数塁;②一把刀具装夹 后,应完成其所能进行的所有加工部位;③粗精 加工的刀具应分开使用,即使是相同尺寸规格的 刀具;④先面后孔;⑤先进行曲面精加工,后进 行二维轮廓精加工;⑥在可能的情况下,应尽可 能利用数控机床的自动换刀功能,以提高生产效 率等。

三、数控加工切削用量的确定

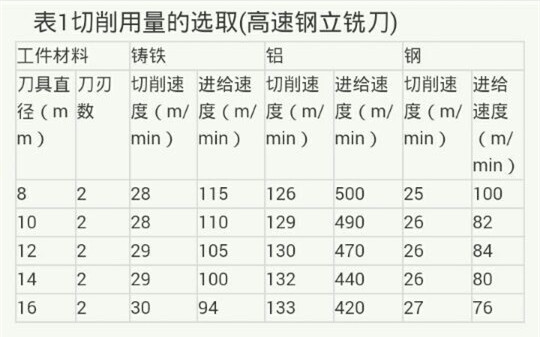

合理选择切削用量的原则是,粗加工时,一般 以提高生产率为主。半精加工和精加工时,应在 保证加工质置的前提下,兼顾切削效率、经济性 和加工成本。具体数值应根据机床性能、切削用 置手册,并结合经验面定。同时,使主轴转速、 切削深度及进给速度三者相互适应,以形成最佳 切削用置。切削用置的选择可参考表1

表1切削用畺的选取(高速钢立铣刀

(1)背吃刀量在机床,工件和刀具的刚度允许 的情况下,应尽可能使背吃刀量等于加工余量, 这样可以减少走刀次数,提高生产效率。为了保 证零件的加工精度和表面粗糙度,应留少量精加 工余量,一般留0.2-0.5mm。

(2)切削宽度L一般L与刀具直径d成正比,与切 削深度成反比。数控加工中,一般L的取值范围 为:L= (0.6- 0.9)do

(3)切削速度切削速度也是提高生产率的一个 措施,但切削速度与刀具耐用度的关系比较密 切。随着切削速度的增大,刀具耐用度急剧下降,故切削速度的选择主要取决于刀具耐用度。 另外,切削速度与加工材料也有很大关系,例如 用立铣刀铣削45钢时,切削速度可采用26m/ min左右:而用同样的立铣刀铣削铝合金时,切 削速度可选129m/ min以上。

(4)主轴转速n(r/min)主轴转速一般根据切削速 度来选定。计算公式为:n= 1000 / d ,式中d为 刀具直径(mm)。数控机床的控制面板上一般配 有主轴转速修调(倍率)开关,可在加工过程中对 主轴转速进行倍率调整。

(5)进给速度F进给速度应根据零件的加工精度 和表面粗糙度要求以及刀具和工件材料来选择。

确定进给速度的原则:

第一、当工件的质量要求能够保证时,为提高 生产效率,可选择较高的进给速度。一般在100-200mm/ min范围内选取。

第二、在刀断、加工深孔或用高速钢刀具加工 时,宜选择较低的进给速度,一般在20- 50mm/min范围内选取。

第三、当加工精度、表面粗糙度要求高时,进 给速度应选小些,—般在20- 50mm/min范围内 选取。

在数控加工过程中,进给速度也可通过机床控 制面板上的进给倍率修调开关进行人工调整,但 是最大进给速度要受到设备刚度和进给系统性能 等的限制。

随着数控机床在生产实际中的广泛应用,数控 编程已经成为数控加工中的关键问题之一。中捷数控机床在数 控程序的编制过程中,要在人机交互状态下即时 选择刀具和确定切削用量。因此,编程人员必须 熟悉刀具的选择方法和切削用量的确定原则,从 而保证零件的加工质量和加工效率,充分发挥数 控机床的优点。

文章源自:www.by5040.com